Mit Ottos vernetzter Bolzenfabrik die Industrie 4.0 erkunden - Die Modellfabrik für Produktionsplanung

Ottos vernetzte Bolzenfabrik

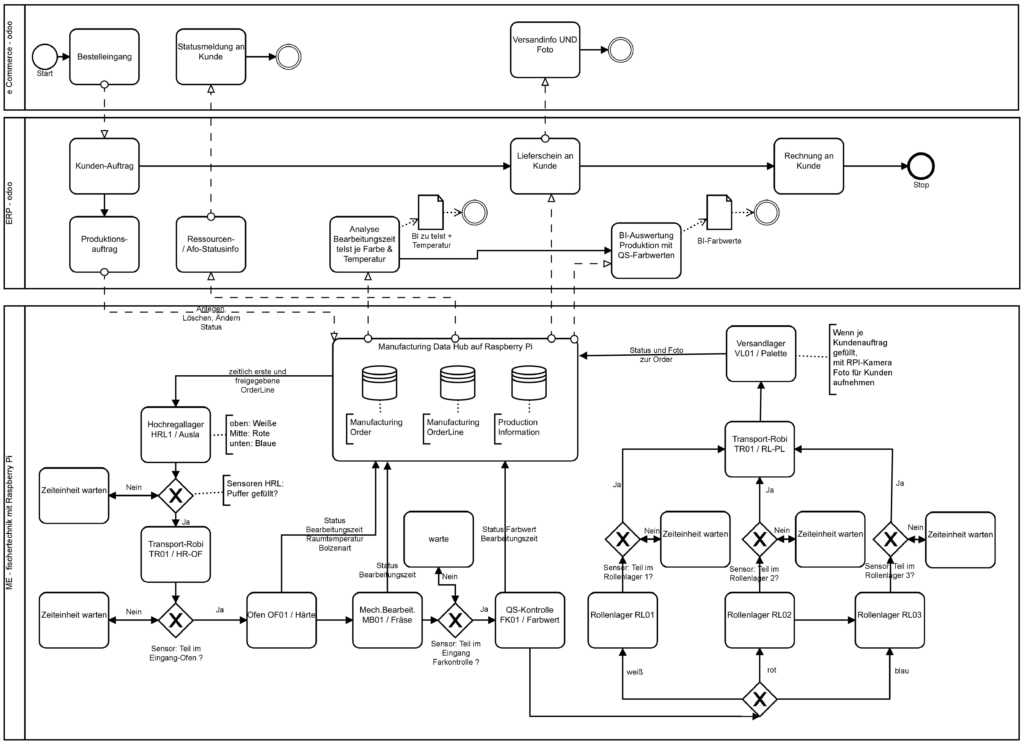

Am 02.06.2018 wurde im Rahmen der langen Nacht der Wissenschaft der Otto-von-Guericke-Universität Magdeburg „Ottos vernetzte Bolzenfabrik“ erstmals der Öffentlichkeit vorgestellt. Eine Premiere für die Modellfabrik, die als Demonstrator für die Produktionsplanung und das Produktionsmonitoring konzipiert worden ist. Gleichzeitig veranschaulicht das Modell auf innovative Weise, inwieweit es möglich ist, Geschäftsprozesse zu modellieren und zu digitalisieren, um so das volle Potenzial eines Unternehmens auszuschöpfen, damit es erfolgreich, zukunftsorientiert und ökologisch agieren kann. Durch das Modell wird verdeutlicht, dass das Open Source Enterprise Ressource Planning (ERP) System Odoo auch von kleinen und mittleren Unternehmen als zentrales PPS genutzt werden kann und darüber hinaus als umfassendes ERP-System auch die gesamte Unternehmenssteuerung abbildet. PPS steht dabei für Produktionsplanungs- und Steuerungssystem und bildet damit nur einen Teil der Ressourcenplanung eines Unternehmens ab. Zusätzlich bietet Odoo als Open Source Lösung die Möglichkeit, weitere elementare Systeme, wie beispielsweise den Webshop oder eine bestehende Logistiklösung, herstellerunabhängig über Schnittstellen anzubinden.

Die initOS GmbH beteiligte sich als externer Projektpartner des Mittelstand 4.0-Kompetenzzentrums Magdeburg „vernetzt wachsen“ und des Magdeburg Research and Competence Cluster (MRCC) der Otto-von-Guericke-Universität proaktiv an der Entwicklung und Realisierung dieses zukunftsweisenden Vorhabens.

Was ist das Besondere an der Bolzenfabrik?

Aber wie funktioniert „Ottos vernetzte Bolzenfabrik“ denn nun eigentlich?

Unser Mitwirken an diesem Projekt

Fazit

Für die initOS GmbH ist die Stärkung regionaler Unternehmen in Sachsen-Anhalt auf dem Digitalisierungssektor eine Herzensangelegenheit. Außerdem sind wir überzeugt, dass nur durch eine enge Zusammenarbeit zwischen Wissenschaft und Forschung Praxisrelevanz und Spitzentechnologie entstehen können. Umso bedeutsamer ist unser Mitwirken an „Ottos vernetzter Bolzenfabrik“.

Um das Kontaktformular laden zu können, müssen Sie externe Dienste zulassen.